排渣滚筒烘干技术是工业生产中对固体废弃物、滤饼、渣料等进行脱水干化的关键工艺,主要通过物理加热方式降低物料含水率,便于后续处理、运输或资源化利用。

一、主要工作原理

排渣滚筒烘干的核心是使湿渣料在转动的滚筒内与热介质充分接触,通过热传导、对流及辐射作用实现水分蒸发。滚筒通常倾斜安装,物料从高*进入,随滚筒旋转和内置抄板作用不断翻滚前进,最后从低端排出已烘干的物料,完成连续化作业。

二、关键实现方法

1.直接加热法

高温烟气或热风直接进入滚筒内与物料接触传热。此方法热效率高、干燥强度大,适用于不惧污染、允许少量烟尘混杂的渣料(如部分矿物渣、污泥)。

2.间接加热法

热量通过排渣滚筒壁或内部换热管间接传递给物料。物料与热介质不直接接触,适用于产品洁净度要求高或需避免烟气污染的场合(如食品、化工行业废渣),但热效率通常低于直接法。

3.复合加热法

结合直接与间接加热的优点,采用内外双热源同步加热,进一步提升干燥均匀性和能效,适用于高含水率、难干燥的粘稠渣料。

三、系统构成要素

1.热源系统:可采用燃气、蒸汽、导热油或余热烟气作为热源,需根据物料特性及成本选择。

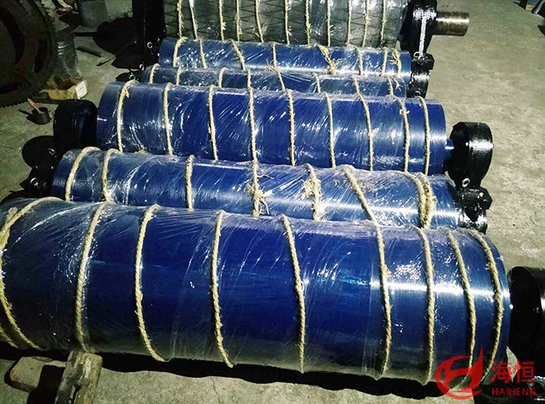

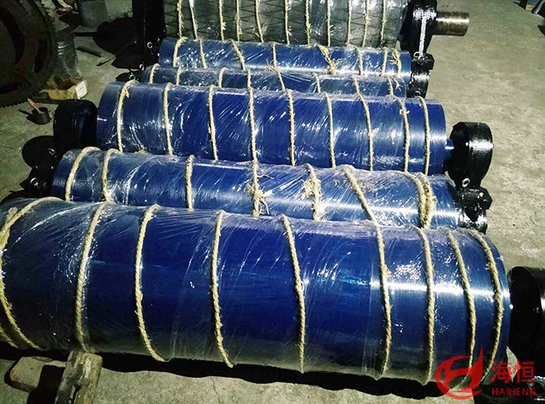

2.滚筒结构:筒内设置抄板或扬料装置,增强物料翻滚与热交换;筒体保温以减少热损失。

3.排气与除尘系统:及时排出湿废气,并通过旋风分离、布袋除尘等方式回收粉尘,满足环保排放要求。

4.传动与控制系统:调节排渣滚筒转速、倾斜角度、进料量与温度,实现工艺参数优化与稳定运行。

四、技术优化方向

1.热能回收:对出口废气进行余热回收,用于预热进气或物料,降低能耗。

2.分段干燥:根据物料含水率变化,在滚筒内分区调控温度与风速,避免过度干燥或结壳。

3.智能控制:基于湿度和温度传感器反馈,自动调节加热功率与进料速度,实现准确干燥与节能运行。

排渣滚筒烘干功能的实现,关键在于热传递效率与物料运动的协同设计。通过合理选择加热方式、优化滚筒结构并匹配智能控制系统,可在保障干化效果的同时,提升能效与经济性,满足工业生产与环保处置的双重要求。